Las partes del todo

Un modelo de negocio sustentable exige un compromiso total con una meta compartida en toda la organización. Para avanzar hacia esta meta, Sandvik Mining and Rock Technology ha integrado objetivos de sustentabilidad en su actividad diaria. Pero hay una división que parece nacida para crear una industria más sustentable: Repuestos y Servicios.

La mayoría de las empresas hablan de sus emisiones de carbono y anuncian ambiciosos objetivos de reducción. En los últimos cuatro años, el número de empresas Fortune 500 comprometidas a reducir su huella de carbono se ha cuadruplicado, según investigaciones de Natural Capital Partners, especialistas en soluciones climáticas. Es un primer paso hacia una nueva normalidad, en la que las empresas procuran operar de manera más sustentable. Y son estas mismas empresas las que deben aportar soluciones que ayuden a sus clientes a ser más sustentables, y también más productivos.

“Sandvik Mining and Rock Technology sostiene que la sustentabilidad no está reñida con la productividad”, afirma su presidente, Henrik Ager. Un ejemplo es la división Repuestos y Servicios de la empresa, que pone a disposición de sus clientes productos y soluciones que crean oportunidades para modelos más sustentables. Por ejemplo, su programa Sandvik Rebuild, con su evidente circularidad, o los servicios digitales que ayudan a reducir emisiones, mejorar la seguridad y alargar la vida de los equipos.

Uno de los objetivos de sustentabilidad de Sandvik Mining and Rock Technology para 2030 es conseguir una circularidad superior al 90% y reducir a la mitad los residuos en la producción.

Para ayudar a sus clientes a lograr resultados similares, la empresa ofrece sus programas Rebuild y Upgrade, que consisten en reacondicionar un equipo entero a intervalos óptimos para alargar su ciclo vital.

“Queremos que nuestros clientes aprovechen sus máquinas al máximo”, explica Erik Lundén, presidente de la división Repuestos y Servicios. “Nuestros programas Rebuild y Upgrade evitan inversiones innecesarias en activos fijos a través de una estrategia de mantenimiento optimizado que reduce el costo total de propiedad”.

Como parte del reacondicionamiento, existe la opción de actualizar los componentes para potenciar un uso más sustentable del equipo, desde la incorporación de los últimos avances en control de emisiones hasta mejoras en las prestaciones de seguridad. Estos cambios repercuten en ahorros en combustible, reducción de emisiones y menor demanda de ventilación.

Las Soluciones Sandvik de Reparación, Sustitución e Intercambio de Componentes buscan las mismas ventajas que el programa Rebuild. “Nuestra oferta de soluciones, englobadas en Intercambio de Componentes, Reparación y Devolución de Componentes, y Reparación y Devolución a Precio Fijo , minimizan el impacto medioambiental a través de la reutilización de componentes”, explica Lundén. “Regeneran la vida del componente y evitan su desecho como chatarra. Además, las reparaciones se pueden realizar en instalaciones fuera de la mina, limitando la exposición de los trabajadores a equipos de carga de alto riesgo con reparación programada ”.

En el caso de Reparación y Devolución de Componentes, un ingeniero de Sandvik inspecciona y repara los componentes originales; con Intercambio de Componentes, el componente se reconstruye conforme a criterios rigurosos y se dota de las últimas mejoras.

La digitalización se ha convertido en una herramienta imprescindible para las empresas mineras y constructoras que quieren modernizar sus operaciones, acorde con un modelo más sustentable. My Sandvik Digital Services Solutions convierte los datos en conocimientos útiles sobre el rendimiento de la flota que permiten maximizar la productividad, la eficiencia operativa y la seguridad. Las máquinas conectadas generan datos casi en tiempo real durante todo el año y permiten detectar soluciones para optimizar su uso.

“Por ejemplo, se pueden conseguir reducciones notables de las emisiones a través del seguimiento del consumo de combustible y la detección de tiempos excesivos con el vehículo parado y el motor en marcha”, continúa Lundén. “Por otra parte, las alertas generadas por los equipos sobre excesos de velocidad, uso incorrecto de frenos o rodar sin marcha pueden mejorar la seguridad de los operadores y demás personal de la mina”.

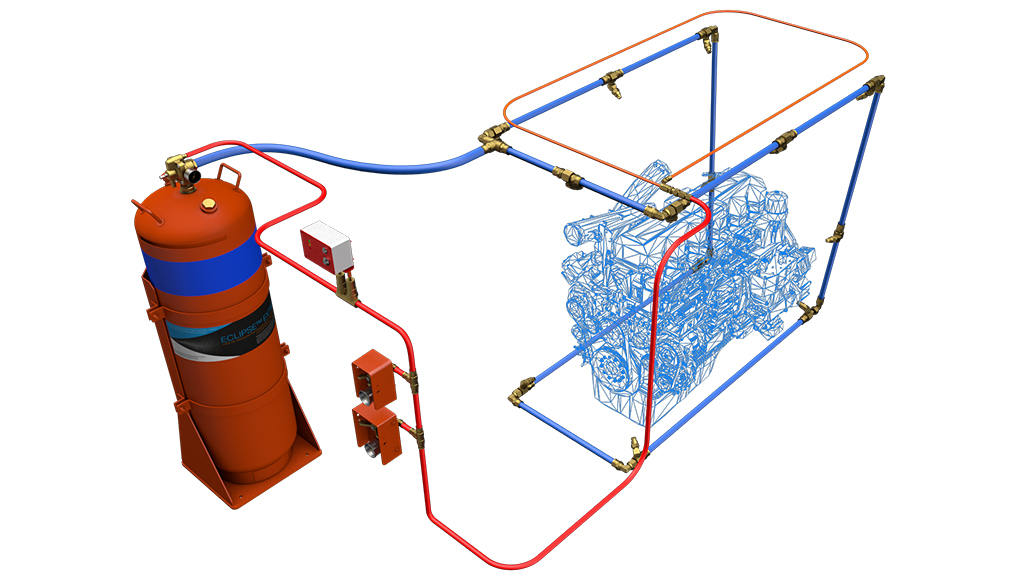

También es crucial, para la gestión de seguridad, el sistema de extinción de incendios Eclipse Sustain, la primera espuma contra incendios 100% libre de flúor para equipos móviles. Las espumas a base de flúor pueden persistir como contaminante en el suelo durante miles de años pero la de Eclipse Sustain, se quita con agua, sin efectos nocivos para el entorno.

También la forma de enviar las piezas puede influir en la huella de carbono. Sandvik Mining and Rock Technology cree que la logística desempeña un papel importante. “Si enviamos una broca por barco, generará unas 100 veces menos CO2 que por avión”, afirma Ager. “Con este enfoque, el ahorro global en las emisiones de CO2 es de unas 10.000 toneladas. Es una reducción importante teniendo en cuenta las emisiones totales de la división”.

Ejemplos de recambios y servicios sustentables

-

Con My Sandvik Productivity, las emisiones bajan hasta un 5%, y hasta el 10% con el servicio de monitoreo remoto a largo plazo. Además, alarga significativamente la vida útil de los componentes.

-

En el caso de un equipo de carguío y transporte, por ejemplo, una intervención durante el intervalo de reconstrucción óptimo (entre 12.000 y 16.000 horas de funcionamiento) puede alargar la vida útil confiable del equipo hasta más de 30.000 horas, con un costo muy inferior al de una unidad nueva.

-

Actualizar un cargador o un camión hasta el nivel Tier 4 más reciente, en cumplimiento de la normativa local. Algunos ejemplos de las posibilidades disponibles:

– Sandvik LH514, Sandvik LH517 Detroit a Volvo TAD13 Tier 4i

– Sandvik LH621 Volvo Tier 4i a Tier 4 Final

– Sandvik TH663 Cummins a Volvo TAD1643VE-B

– Sandvik TH550 Detroit a Volvo

– Sandvik LH540 Volvo Tier 2 a Tier 4 Final

-

Las emisiones de NOx (g/kWh) de un motor Stage IV son 15 veces inferiores a las de un motor Stage II

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FMining-Machine-Exploded_1600x750.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FDigital-Services_1024x576.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FRD520_parasolid_1024x576.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FMining-Machine-Exploded_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F01%2FNAPO190528AL_020_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F04%2FFlexible-financing_01_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F12%2FRod-racks_1366x450_01.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F04%2FFleetManagement-Sandvikmining02.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F04%2FNews_Customerservice-SandvikminingStarting.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F02%2FSambia_Rebuild_Center_03.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2015%2F12%2FRUC_Karari_05.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2015%2F10%2FAtFullBlast_05.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2015%2F09%2FSandvik_Customer_Day_100315_191.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F03%2FGuizhou-Sandvikmining.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F03%2FRicardoFonseca_Sandvikmining.jpg)