Część wielkiego planu

Zrównoważone modele biznesowe oznaczają całkowite zaangażowanie w każdą operację, która prowadzi do wspólnego celu. Firma Sandvik Mining and Rock Technology zmierza również do tego celu, integrując swoje działania w codziennej praktyce biznesowej pod kątem zrównoważonego rozwoju. Szczególną rolę odgrywa w tym procesie dział Części i Serwis

Niemal każda firma stara się dziś zredukować emisję dwutlenku węgla. Liczba firm z listy Fortune 500 mających ambitne plany w tej materii zwiększyła się czterokrotnie przez ostatnie cztery lata – wynika z badań specjalistów ds. klimatu z organizacji Natural Capital Partners. Takie dążenie do bardziej zrównoważonych operacji jest oczywiście bardzo obiecujące. Jednak ważne jest również, aby firmy pomagały także swoim klientom działać w sposób bardziej zrównoważony i produktywny.

– W firmie Sandvik Mining and Rock Technology panuje przekonanie, że zrównoważony rozwój i produktywność idą w parze – mówi Henrik Ager, prezydent firmy. Potwierdza to funkcjonowanie działu Części i Serwisu. Od cyrkularności w programie Sandvik Rebuild po redukcję emisji, większe bezpieczeństwo i dłuższy cykl życia maszyn – ten dział dostarcza klientom produkty i roz-

wiązania, które pozwalają im rozwijać bardziej zrównoważony model biznesowy.

Jednym z celów zrównoważonego rozwoju firmy Sandvik Mining and Rock Technology na 2030 r. jest osiągnięcie 90-procentowej cyrkularności i zmniejszenie o połowę odpadów powstających w produkcji. Jeden ze sposobów pomagania klientom w osiągnięciu podobnych wyników są programy Rebuild i Upgrade, które przedłużają cykl życia maszyny dzięki jej regularnej regeneracji.

– Chcemy, aby nasi klienci eksploatowali swoje zasoby w sposób optymalny – mówi Erik Lundén, prezydent działu Części i Serwis firmy Sandvik Mining and Rock Technology. – Umożliwiają to nasze programy Rebuild i Upgrade, które pomagają klientom unikać zbędnych inwestycji capex za sprawą zoptymalizowanej strategii utrzymania ruchu, co obniża całkowite koszty eksploatacji. Pozwala to zminimalizować ilość odpadów, a także czas przestojów maszyn, co w rezultacie wydłuża okres ich eksploatacji i obniża koszty operacji.

W procesie regeneracji maszyn klienci mogą także zainstalować ulepszone podzespoły, dzięki czemu sprzęt będzie pracować w sposób bardziej zrównoważony. W efekcie można na przykład obniżyć emisję spalin i zwiększyć bezpieczeństwo pracy. Inne korzyści to zmniejszenie zużycie paliwa i energii zużywanej przez systemy wentylacyjne.

Inne rozwiązanie oferuje klientom dążącym do zrównoważonego rozwoju program Sandvik Component Repair, Replace and Exchange Solutions (Naprawa i Wymiana Elementów).

– Nasza oferta dotycząca części, która składa się z programów Wymiana Części, Naprawa i Zwrot Części, Naprawa po Stałej Cenie i Zwrot Części (Component Exchange, Component Repair and Return i Fixed Price Repair and Return), zmniejsza szkodliwy wpływ na środowisko – mówi Lundén. – Regenerujemy części, przez co zmniejszamy ilość odpadów. Regeneracja części nie musi odbywać się w firmie klienta, co zmniejsza potencjalnie niebezpieczne sytuacje dla pracowników przebywających w pobliżu prac regeneracyjnych.

W ramach programu Component Repair and Return inżynierowie firmy Sandvik dokonują przeglądu i naprawy oryginalnych części; program Component Exchange oznacza przeróbkę części i podzespołów według najnowszych standardów.

Cyfryzacja jest coraz ważniejsza dla firm z branż górniczej i budowlanej, które dążą do bardziej zrównoważonych operacji. System My Sandvik Digital Service Solutions przekształca dane w łatwą w użyciu wiedzę na temat pracy maszyn, co pozwala zwiększyć produkcyjność, wydajność operacyjną i bezpieczeństwo. Podłączenie maszyn do systemu umożliwia gromadzenie danych w czasie rzeczywistym i oferuje rozwiązania pozwalające maksymalnie wykorzystać możliwości sprzętu.

– Z punktu widzenia zrównoważonego rozwoju cyfryzacja umożliwia doskonały wgląd w zużycie paliwa i redukuje niepotrzebne przestoje maszyn, co umożliwia znaczne obniżenie poziomu emisji spalin pod ziemią – mówi Lundén. – Sprzęt alarmuje o nadmiernej prędkości, niepotrzebnym hamowaniu czy wolnym biegu, co zwiększa bezpieczeństwo pracy operatorów i pozostałych pracowników.

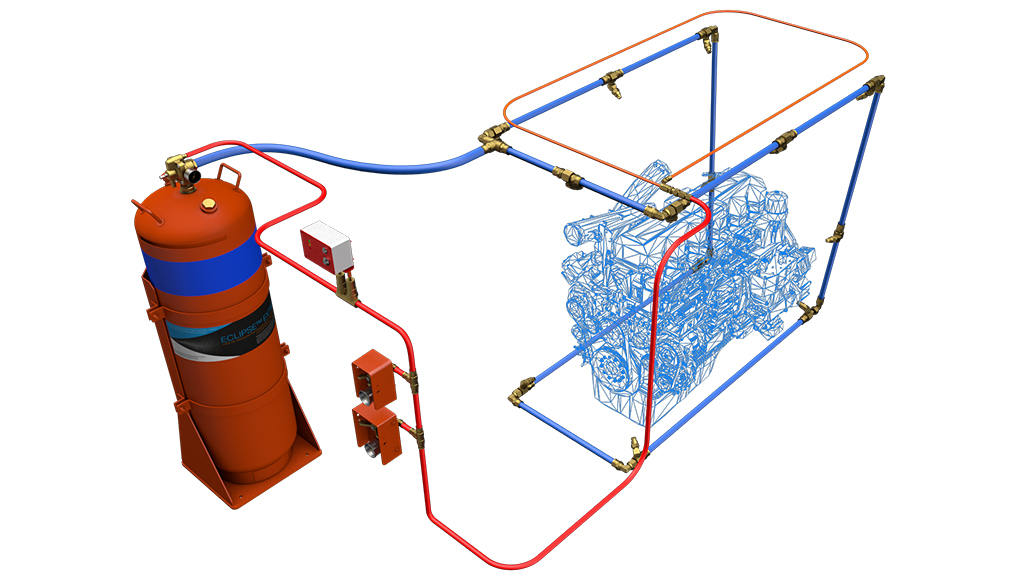

inną ofertą posprzedażną, istotną dla bezpiecznej pracy ludzi i maszyn, jest system gaśniczy Eclipse Sustain. Jest to pierwszy na świecie taki system zastosowany w sprzęcie mobilnym, całkowicie wolny od fluoru. Piana z zawartością fluoru może na tysiące lat pozostawić w glebie niebezpieczne substancje. System Eclipse Sustain nie powoduje takiego zagrożenia dla środowiska.

Co do śladu węglowego firmy, znaczenie ma również sposób transportu części do klienta. Sandvik Mining and Rock Technology uważa, że także logistyka może przyczynić się do zrównoważonego rozwoju. – Transport części drogą morską powoduje 100 razy mniejszą emisję CO2 niż transport lotniczy – podkreśla Ager. – Dzięki temu zmniejszamy emisję CO2 o 10 000 ton rocznie, co ma spory wpływ na emisję powodowaną przez cały dział Części i Serwis.

Zrównoważone części i serwis

-

Znaczne oszczędności dzięki cyfryzacji: Emisja mniejsza o 5 procent dzięki programowi My Sandvik Productivity i o 10 procent dzięki długofalowemu monitoringowi. Większa trwałość części i podzespołów.

-

Dla sprzętu do załadunku i transportu rewitalizacja maszyny co 12–16 tysięcy godzin pracy może zwiększyć jej okres eksploatacji nawet o 30 000 godzin (koszty wynoszą niewielki ułamek kosztów zakupu nowej maszyny).

-

Wyposażenie ładowarek i wozów odstawczych w Tier 4, silnik o najnowszym standardzie, pozwala spełnić wiele norm. Oto kilka przykładów:

– Sandvik LH514, Sandvik LH517 Detroit – Volvo TAD13 Tier 4i

– Sandvik LH621 Volvo – ulepszenie silnika z Tier4i do Tier 4 Final

– Sandvik TH663 Cummins do Volvo TAD1643VE-B

– Sandvik TH550 Detroit do Volvo

– Sandvik TH540 Volvo Tier 2 do Tier 4 Final

-

15-krotne zmniejszenie emisji NOx (g/kWh) wskutek zmiany Stage II na Stage IV

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FMining-Machine-Exploded_1600x750.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FDigital-Services_1024x576.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FRD520_parasolid_1024x576.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F06%2FMining-Machine-Exploded_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F01%2FNAPO190528AL_020_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F04%2FFlexible-financing_01_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F12%2FRod-racks_1366x450_01.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F04%2FFleetManagement-Sandvikmining02.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F04%2FNews_Customerservice-SandvikminingStarting.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F02%2FSambia_Rebuild_Center_03.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2015%2F12%2FRUC_Karari_05.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F01%2FLaMancha-Sandvik_07.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2015%2F10%2FAtFullBlast_05.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2015%2F09%2FSandvik_Customer_Day_100315_191.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2016%2F03%2FGuizhou-Sandvikmining.jpg)