Perfuração ininterrupta

A automação tornou-se uma megatendência na mineração à medida que as empresas tentam maximizar a produtividade, a rentabilidade e a sustentabilidade com novos equipamentos de perfuração conectados. O limite para operações de perfuração automatizadas ininterruptas, no entanto, foi definido principalmente pela vida útil dos bits. Não mais. Conheça o Autobit Top Hammer.

A perfuração de produção top hammer é um processo bem definido que, com os recursos atuais de hardware e software, possibilita uma automação eficaz. Em um equipamento de perfuração moderno, com um pacote de automação avançado, você poderia, a princípio, apenas apertar um botão e deixá-lo perfurar continuamente até que o bit se desgastasse. Mas, na prática, isso tem sido desafiador, justamente pela troca de bits.

Os trocadores automatizados ainda não são suficientemente difundidos para aliviar o problema de forma substancial.

Em vez de focar em soluções de troca de bits, a equipe de P&D Top Hammer da Sandvik Mining and Rock Solutions abordou o desafio de um ângulo diferente: “Sentimos que a indústria precisava de um bit mais durável e compatível com a automação”, lembra Robert Grandin, gerente de Produto Top Hammer.

Grandin e seus colegas tinham vantagens importantes para enfrentar o desafio: a Sandvik tem décadas de experiência com tecnologia de metal duro, incluindo classes dedicadas para aplicações de mineração, fornecimento de tungstênio Wolfram da própria mina da empresa e produção interna de aço para ferramentas e equipamentos de perfuração.

Os incentivos eram bastante óbvios. Como exemplo, considere uma mina subterrânea típica que possui dois turnos de nove horas. Ninguém tem permissão para trabalhar durante o desmonte e a ventilação, o que ocupa cerca de duas horas por turno. A transferência da equipe nas mudanças de turno também precisa ser contabilizada – vamos considerar 30 minutos para cada subida ou descida. Isso deixa aproximadamente três horas por turno ou seis horas por dia de tempo de inatividade.

Supondo um custo por hora na faixa de US$ 300 para o equipamento de perfuração, se a operação pudesse continuar por meio da automação durante as horas improdutivas por turno e por dia isso criaria um grande potencial de redução de custos. Considerando cerca de 330 dias operacionais por ano, acumularia uma economia potencial na faixa de US$ 600 mil por equipamento (6 x 330 x 300).

E isso não é tudo. A maioria das minas é rentável. Portanto, também há o potencial de receita adicional da perfuração durante o desmonte e a ventilação. Isso representa um impacto financeiro anual total na faixa de US$ 1,2 a US$ 2 milhões.

Em outras palavras, a Sandvik tinha um caso de negócios claro para criar seu novo bit de perfuração compatível com automação, o Autobit, permitindo que os operadores perfurassem durante as mudanças de turno, o desmonte e a ventilação.

A chave para o sucesso do Autobit é um intervalo de primeira afiação aproximadamente duas vezes maior em comparação com um bit padrão. Após a reafiação, o desempenho do Autobit corresponde ao de um bit padrão, mas ainda é totalmente utilizável para produção assistida regular.

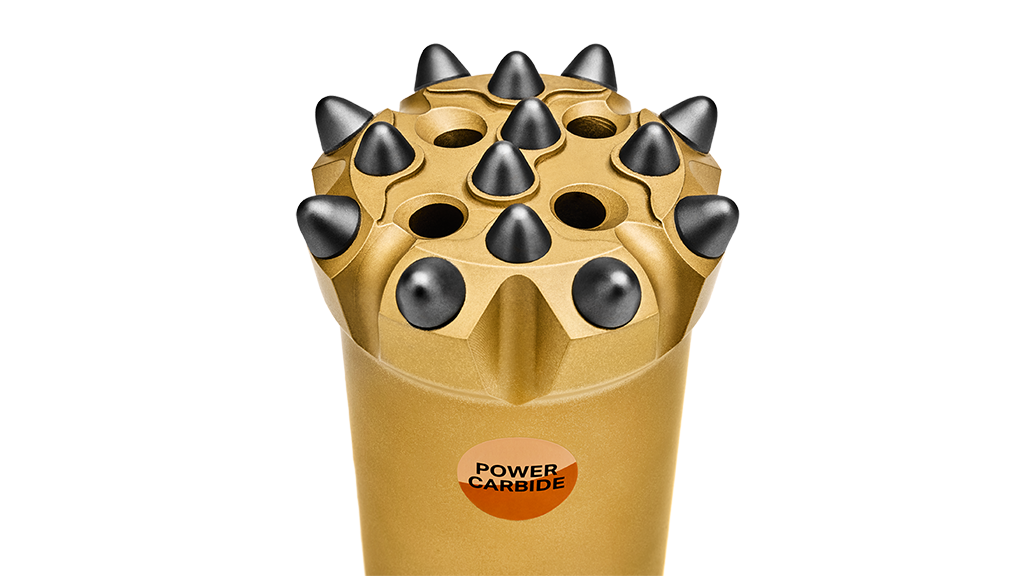

Olhando para as suas características, o Autobit tem uma protusão de botão maior e um perfil forte. A classe de metal duro é SH70, a PowerCarbide com autoendurecimento de melhor desempenho da Sandvik. O design frontal é esculpido para um desempenho de limpeza mais eficiente quando os botões estão gastos. Os botões periféricos, na borda externa, são totalmente balísticos e têm um ângulo de 40º. As aletas na lateral são dimensionadas para também aumentar a taxa de limpeza. A gama atual tem apenas um projeto de saia uniforme disponível, mas um modelo Retrac foi projetado para condições de rochas mais desafiadoras e inclui os sistemas de perfuração de tubo ST58 e ST68. Os tamanhos de furo disponíveis são 102 mm e 89 mm.

Como efeito colateral, a vida útil superior do Autobit o torna uma excelente escolha para clientes que desejam evitar a reafiação e a logística relacionada usando apenas bits novos, simplesmente usando-os até o fim da vida útil.

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2023%2F01%2FIMG_1285_1024x576.jpg)

Um equipamento de perfuração automatizado moderno precisa de um bit mais durável para obter benefícios de produtividade.

A superioridade não é exagero quando se trata do Autobit. Os resultados dos testes mostram que, em comparação com um bit padrão, ele atinge pelo menos 100% e até 200% mais metros perfurados antes da primeira afiação. A vida útil total tem sido pelo menos igual e até duas vezes mais longa, dependendo das condições da rocha e da classe de metal duro de autoendurecimento. A longa vida útil torna o Autobit uma ótima solução também para clientes sem um programa de automação.

O Autobit é pioneiro na indústria em termos de oferecer o primeiro bit verdadeiramente dedicado para perfuração top hammer automatizada. Ele chega como uma forte oferta no mercado, em comparação com a tecnologia concorrente de diamante policristalino (PCD), que ainda oferece desempenho duas a três vezes maior do que o metal duro, mas a um preço quase dez vezes maior.

“É incrível o enorme valor que nossos engenheiros de projeto de bit e desenvolvimento de metal duro podem obter ao concentrar seus esforços em desafios específicos do cliente”, ressalta Grandin.

Autobit – benefícios

Permite a perfuração durante as trocas de turno, o desmonte e a ventilação: potencial para economia e aumento de receita.

Intervalo da primeira afiação 100% mais longo em comparação com um bit padrão: aumento significativo na produtividade.

Desempenho comparável a um bit padrão após a terceira reafiação: sem desperdício desnecessário, ainda pode ser usado para produção assistida após a perda da capacidade de perfuração automatizada.

Classe PowerCarbide SH70 ”autoendurecível” de melhor desempenho da Sandvik: intervalo de reafiação e vida útil até 30% mais longos em comparação com as classes padrão.

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2023%2F01%2Fsandvik_kv_autobit_hero_high_1600x750.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2023%2F01%2Fsandvik_kv_autobit_hero_high_1600x750.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F07%2FSandvik-DS412iE-04-01_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F05%2FDD2711-2-justerad_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F03%2FNAPO190325AL_001_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2020%2F03%2FSandvik-DT1132i-100-2_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F11%2FLearn_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F08%2FBasic_1600x570-Ahead-of-the-class-01.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F08%2FDSC00129_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F05%2FNAPO180711AL_025_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F03%2FDSC06148_1600x570.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2019%2F03%2FGlencore_01_1600x750.jpg)

/https%3A%2F%2Fsolidground.sandvik%2Fwp-content%2Fuploads%2F2017%2F02%2Fchinajointveture_Basic_1600x570.jpg)